Kiselplatta

I dagens värld är Kiselplatta ett ämne som har fångat uppmärksamhet och intresse hos många människor runt om i världen. Från dess påverkan på samhället till dess relevans i populärkulturen har Kiselplatta genererat ett brett spektrum av diskussioner och debatter. Med en historia som sträcker sig decennier tillbaka har Kiselplatta utvecklats och anpassats till förändringar i samhället och behållit sitt inflytande på flera aspekter av det dagliga livet. I den här artikeln kommer vi att utforska betydelsen av Kiselplatta och dess roll i den moderna världen, och analysera dess inverkan och relevans inom olika områden.

- Överst till vänster: polerade 12" och 6" silikonwafers. Deras kristallografiska orientering markeras av skåror och platta skärningar. Överst till höger: VLSI- mikrokretsar tillverkade på en 12-tums (300 mm) kiselskiva, före tärning och förpackning .

- Nederst till vänster: En 3D-rendering av solwafers på en transportör. Nederst till höger: färdigställda solwafers.

Kiselplatta, kiselskiva eller kiselsubstrat (engelska: wafer)[1] kallas det tunna halvledarmaterial i kisel som integrerade kretsar tillverkas av. Wafern fungerar som substrat för mikroelektroniska anordningar inbyggda i och på skivan.

Tillverkning sker genom många mikrofabrikationsprocesser, såsom dopning, jonimplantation(en), etsning, etc, av olika material och mikrolitografi. Den färdiga skivan innehåller vanligtvis ett stort antal halvledarkomponenter, till största delen transistorer och ledningar mellan dem. Slutligen separeras de individuella mikrokretsarna genom skivning och förpackas som en integrerad krets.

Historik

I halvledarindustrin dök termen wafer upp på 1950-talet för att beskriva en tunn rund skiva av halvledarmaterial, typiskt germanium eller kisel. Den runda formen som är karakteristisk för dessa plattor kommer från enkristallgöt som vanligtvis tillverkas med Czochralski-metoden(en). Men kiselplattor introducerades först på 1940-talet.[2][3] År 1960 tillverkades kiselplattor i USA av företag som MEMC och SunEdison. År 1965 lämnade de amerikanska ingenjörerna Eric O. Ernst, Donald J. Hurd och Gerard Seeley, medan de arbetade under IBM, patent US3423629A[4] för den första epitaxiella apparaten med hög kapacitet. Idag (2005) tillverkas kiselwafers av företag som Sumco, Shin-Etsu Chemical,[5] Hemlock Semiconductor Corporation och Siltronic.

Produktion

Wafers är gjorda av mycket rent,[6] nästan defektfritt enkristallint material, med en renhet på 99,9999999 procent (9N) eller högre.[6] En process för att bilda kristallina wafers är känd som Czochralskimetoden, uppfunnen av den polske kemisten Jan Czochralski. I denna process bildas ett cylindriskt göt av monokristallin halvledare av hög renhet, som kisel eller germanium, kallad boule, genom att dra en frökristall från en smälta.[7][8] Donatorföroreningsatomer, som bor eller fosfor i fallet med kisel, kan tillsättas till det smälta inre materialet i exakta mängder för att dopa kristallen och på så sätt förändra den till en yttre halvledare av n-typ eller p-typ. Bollen skivas sedan med en wafersåg (en typ av trådsåg), bearbetas för att förbättra planheten, etsas kemiskt för att ta bort kristallskador från bearbetningsstegen och poleras slutligen för att bilda wafers.[9] Storleken på wafers för solceller är 100–200 mm i kvadrat och tjockleken är 100–500 μm.[10] Elektronik använder waferstorlekar från 100 till 450 mm i diameter. De största wafers som tillverkas har en diameter på 450 mm,[11] men är ännu (2016) inte i allmän användning.

Rengöring, texturering och etsning

Wafers rengörs med svaga syror för att avlägsna oönskade partiklar. Det finns flera standardrengöringsprocedurer för att säkerställa att ytan på en kiselskiva inte innehåller någon förorening. En av de mest effektiva metoderna är RCA clean. När de används för solceller är skivorna strukturerade för att skapa en grov yta för att öka ytan och därmed deras effektivitet. Den genererade PSG ( fosfosilikatglas) tas bort från kanten av skivan i etsningen.[12]

Waferegenskaper

Standard waferstorlekar

Kiselsubstrat

Kiselwafers finns i en mängd olika diametrar från 25,4 mm till 300 mm.[13][14] Halvledartillverkningsanläggningar, i dagligt tal kända som fabs, definieras av diametern på wafers som de är uppbyggda för att producera. Diametern har successivt ökat för att förbättra genomströmningen och minska kostnaderna med den nuvarande (2008) toppmoderna fabriken som använder 300 mm, med ett förslag att anta 450 mm.[15] Intel, TSMC och Samsung genomförde separat forskning till tillkomsten av 450 mm "prototyp" (forskning) fabs, även om allvarliga hinder kvarstår.[16]

Wafers odlade med andra material än kisel har andra tjocklekar än en kiselwafer med samma diameter. Skivans tjocklek bestäms av den mekaniska hållfastheten hos det använda materialet; wafern måste vara tillräckligt tjock för att bära sin egen vikt utan att spricka under hanteringen. De tabellerade tjocklekarna relaterar till när den processen introducerades, och är inte nödvändigtvis korrekta för närvarande, till exempel är IBM BiCMOS7WL-processen på 8-tums wafers, men dessa är bara 200 μm tjocka. Skivans vikt ökar med dess tjocklek och kvadraten på dess diameter.

Galliumnitridsubstrat

GaN-substratskivor har vanligtvis haft sina egna oberoende tidslinjer, parallella men långt eftersläpande kiselsubstrat, men före andra substrat. Världens första 300 mm wafer gjord av GaN tillkännagavs i september 2024 av Infineon, vilket tyder på att de i en kommande framtid skulle kunna ta i bruk den första fabriken med 300 mm GaN kommersiell produktion.[17]

SiC-substrat

Samtidigt tillkännagavs världens första kiselkarbid (SiC) 200 mm wafers i juli 2021 av ST Microelectronics.[18] Det är inte känt om SiC 200 mm har börjat produceras i volym år 2024, eftersom de största fabrikerna för SiC i kommersiell produktion vanligtvis ligger kvar på 150 mm.

Kisel på safir

Kisel på safir skiljer sig från kiselsubstrat eftersom substratet är safir, då superstrat är kisel, medan epitaxala skikt och dopning kan vara vad som helst. SOS i kommersiell produktion är vanligtvis maximerat till 150 mm waferstorlekar år 2024.

Galliumarsenidsubstrat

GaAs-skivor tenderar att vara 150 mm som störst, i kommersiell produktion sedan 2024.[19]

Alumiumnitridsubstrat

AlN tenderar att vara 50 mm eller 2 tums wafers i kommersiell produktion, medan 100 mm eller 4 tums wafers utvecklas sedan 2024 av waferleverantörer som Asahi Kasei. Men bara för att en wafer existerar kommersiellt, innebär det inte att bearbetningsutrustning för att producera chips på den wafern existerar. I själva verket tenderar sådan utrustning att släpa efter utvecklingen tills betalande slutkunds efterfrågan kan materialiseras. Även efter att utrustningen har utvecklats kan det ta ytterligare år för fabs att ta fram metoder för hur man använder maskinerna produktivt.

Kristallin orientering

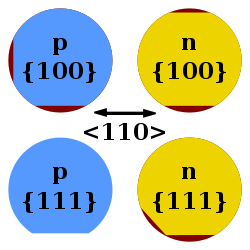

Wafers odlas från kristall med en regelbunden kristallstruktur, med kisel som har en diamantkubisk struktur med ett gitteravstånd på 5,430710 Å (0,5430710 nm).[20] När den skärs till wafers, är ytan inriktad i en av flera relativa riktningar som kallas kristallorientering. Orientering definieras av Millerindex med (100) eller (111) ytor som är de vanligaste för kisel.[20] Orientering är viktig eftersom många av en enda kristalls strukturella och elektroniska egenskaper är mycket anisotropa. Jonimplantationsdjup beror på skivans kristallorientering, eftersom varje riktning erbjuder distinkta vägar för transport.[21]

Klyvning av wafers sker vanligtvis endast i ett fåtal väldefinierade riktningar. Att poängsätta skivan längs klyvningsplanen gör att den enkelt kan tärnas till individuella chips ("dies") så att miljarderna individuella kretselement på en genomsnittlig skiva kan separeras i många individuella kretsar.

Kristallografiska orienteringsskåror

Wafers under 200 mm diameter har plattor utskurna i en eller flera sidor som anger waferns kristallografiska plan (vanligtvis en {110}-yta). I tidigare generationer wafers förmedlade ett par plattor i olika vinklar dessutom dopningstypen (se illustration för konventioner). Wafers med en diameter på 200 mm och mer använder en enda liten skåra för att förmedla waferorientering, utan visuell indikation på dopningstyp. 450 mm wafers är urtagsfria och förlitar sig på en laserritad struktur på waferns yta för orientering.[22]

Orenhetsdopning

Kiselwafers är i allmänhet inte 100 procent rent kisel, utan bildas istället med en initial föroreningsdopningskoncentration mellan 1013 och 1016 atomer per cm3 bor, fosfor, arsenik eller antimon som tillsätts till smältan och definierar wafern som antingen bulktyp eller p-typ.[23] Jämfört med enkristallkiselets atomtäthet på 5×1022 atoms per cm3 ger detta dock en renhet som är större än 99,9999 procent. Skivorna kan också initialt förses med viss interstitiell syrekoncentration. Kol- och metallföroreningar hålls till ett minimum.[24] Särskilt övergångsmetaller måste hållas under koncentrationer per miljard för elektroniska tillämpningar.[25]

Sammansatta halvledare

Medan kisel är det vanligaste materialet för wafers som används inom elektronikindustrin, har andra sammansatta III-V- eller II-VI- material också använts. Galliumarsenid (GaAs), en III-V-halvledare som produceras via Czochralskimetoden, galliumnitrid (GaN) och kiselkarbid (SiC) är också vanliga wafermaterial, där GaN och safir används i stor utsträckning vid LED-tillverkning.[8]

Se även

Referenser

- Den här artikeln är helt eller delvis baserad på material från engelskspråkiga Wikipedia, Wafer (electronics), 28 februari 2025.

- ”Lundabolag bygger billiga halvledare – riktar sig mot elbilsindustrin”. Dagens Industri. di.se. 10 december 2021. https://www.di.se/digital/lundabolag-bygger-billiga-halvledare-riktar-sig-mot-elbilsindustrin/. Läst 15 augusti 2022.

Noter

- ^ Laplante, Phillip A. (2005). ”Wafer”. Comprehensive Dictionary of Electrical Engineering (2nd). Boca Raton, Florida: CRC Press. Sid. 739. ISBN 978-0-8493-3086-5.

- ^ Reinhard Voelkel (2012). ”Wafer-scale micro-optics fabrication”. Advanced Optical Technologies 1 (3): sid. 135. doi:. Bibcode: 2012AdOT....1..135V.

- ^ T. Doi; I.D. Marinescu; Syuhei Kurokawa (2012). Advances in CMP Polishing Technologies, Chapter 6 – Progress of the Semiconductor and Silicon Industries – Growing Semiconductor Markets and Production Areas. Elsevier. Sid. 297–304. doi:.

- ^ ”High capacity epitaxial apparatus and method”. google.com. https://patents.google.com/patent/US3424629A/en.

- ^ ”Part 3: From 20 mm to 450 mm: The Progress in Silicon Wafer Diameter Nodes | Report Series 04: Semiconductor Technology Now”. Part 3: From 20 mm to 450 mm: The Progress in Silicon Wafer Diameter Nodes | Report Series 04: Semiconductor Technology Now. https://www.tel.com/museum/magazine/material/150430_report04_03/02.html.

- ^ SemiSource 2006: A supplement to Semiconductor International. December 2005. Reference Section: How to Make a Chip. Adapted from Design News. Reed Electronics Group.

- ^ Levy, Roland Albert (1989). Microelectronic Materials and Processes. Springer. Sid. 1–2. ISBN 978-0-7923-0154-7. https://books.google.com/books?id=wZPRPU6ne7UC&pg=PA248. Läst 23 februari 2008.

- ^ Grovenor, C. (1989). Microelectronic Materials. CRC Press. Sid. 113–123. ISBN 978-0-85274-270-9. https://books.google.com/books?id=Ecl_mnz1xcUC&q=GaAs+Wafer+Manufacture&pg=PA122. Läst 25 februari 2008.

- ^ Nishi, Yoshio (2000). Handbook of Semiconductor Manufacturing Technology. CRC Press. Sid. 67–71. ISBN 978-0-8247-8783-7. https://books.google.com/books?id=Qi98H-iTgLEC&q=wafer+flat+and+notch&pg=PA70. Läst 25 februari 2008.

- ^ ”Silicon Solar Cell Parameters”. Silicon Solar Cell Parameters. https://www.pveducation.org/pvcdrom/design-of-silicon-cells/silicon-solar-cell-parameters.

- ^ ”Evolution of the Silicon Wafer”. F450C. http://www.f450c.org/infographic/.

- ^ ”Wet Process”. Omron Industrial Automation. http://www.omron-semi-pv.eu/en/wafer-based-pv/front-end/wet-process.html.

- ^ ”Evolution Of Silicon Wafer | F450C” (på amerikansk engelska). F450C. http://www.f450c.org/infographic/.

- ^ ”Silicon Wafer”. Silicon Wafer. http://www.semiwafer.com/products/silicon.htm.

- ^ ”Intel, Samsung, TSMC reach agreement about 450mm tech”. intel.com. http://www.intel.com/pressroom/archive/releases/20080505corp.htm.

- ^ LaPedus, Mark (14 januari 2009). ”450-mm fab debate surfaces”. EE Times. Aspencore. https://www.eetimes.com/450-mm-fab-debate-surfaces/. ”As reported, Intel, TSMC and Samsung are separately pushing for the advent of 450-mm prototype fabs by 2012”

- ^ https://asia.nikkei.com/Business/Tech/Semiconductors/Infineon-unveils-world-s-first-12-inch-GaN-power-chip-wafer-tech

- ^ https://newsroom.st.com/media-center/press-item.html/t4380.html

- ^ https://www.3dincites.com/2024/04/the-role-of-200mm-manufacturing-in-enabling-a-1-trillion-semiconductor-industry/

- ^ O'Mara, William C. (1990). Handbook of Semiconductor Silicon Technology. William Andrew Inc. Sid. 349–352. ISBN 978-0-8155-1237-0. https://books.google.com/books?id=COcVgAtqeKkC&q=Czochralski+Silicon+Crystal+Face+Cubic&pg=PA351. Läst 24 februari 2008.

- ^ Nishi, Yoshio (2000). Handbook of Semiconductor Manufacturing Technology. Boca Raton, Florida: CRC Press. Sid. 108–109. ISBN 978-0-8247-8783-7. https://books.google.com/books?id=Qi98H-iTgLEC&q=wafer+flat+and+notch&pg=PA70. Läst 25 februari 2008.

- ^ Föll, Helmut (October 2019). ”Wafer Flats”. Wafer Flats. University of Kiel. http://www.tf.uni-kiel.de/matwis/amat/elmat_en/kap_5/illustr/i5_2_4.html.

- ^ Widmann, Dietrich (2000). Technology of Integrated Circuits. Springer. Sid. 39. ISBN 978-3-540-66199-3. https://books.google.com/books?id=uYNn1N6YSwQC&q=Czochralski+Doping+Silicon&pg=PA39. Läst 24 februari 2008.

- ^ Levy, Roland Albert (1989). Microelectronic Materials and Processes. Springer. Sid. 6–7, 13. ISBN 978-0-7923-0154-7. https://books.google.com/books?id=wZPRPU6ne7UC&pg=PA248. Läst 23 februari 2008.

- ^ Rockett, Angus (2008). The Materials Science of Semiconductors. Springer. Sid. 13. ISBN 978-0-387-25653-5.

Externa länkar

Wikimedia Commons har media som rör Kiselplatta.

Wikimedia Commons har media som rör Kiselplatta.- Evolution of the Silicon Wafer by F450C -An infographic about the history of the silicon wafer.